近半年來隨著化工原料不斷上漲,全球化工廠這半年業績都非常不錯。隨著全球新冠疫情緩解,下游市場需求好轉;部分海外地區化工裝置受極端天氣等因素影響,導致全球供應緊張,化工原料上漲。

不單單是聚乙烯,六氟磷酸鋰、黃磷、樹脂、丁二烯、丁二醇等等化工品瘋狂拉漲,目前多個大廠表示均無庫存,且滿產滿銷,市場供不應求以交付訂單為主。

生產任務那么重,生產安全更不能忘,自動化儀表系統作為工業生產的神經決定著生產過程的穩定與高效,特別對于石油化工行業往往起到了決定性作用,所以對于石油化工行業自動化儀表系統的穩定性至關重要。這也對儀表維護人員的故障判斷提出了多項要求。

儀表故障判斷思路

由于石油化工生產操作管道化、流程化、全封閉等特點,尤其是現代化的化工企業自動化水平很高,工藝操作與檢測儀表密切相關,反映溫度、物料流量、容器的壓力和液位、原料的成分等來判斷工藝的生產是否正常,產品的質量是否合格,根據儀表的指示加量或減產,甚至停車。

儀表指示出現異常情況(指示偏高、偏低、不變化、不穩定等),本身包含兩種因素:

- 一、工藝因素:儀表正確

的 反映出工藝的異常情況; - 二、儀表因素:由于儀表(檢測環境)某一環節出現故障導致工藝參數指示與實際不符。

這兩種因素總是混淆在一起,很難馬上判斷出故障到底出現在哪里。儀表維護人員要提高故障判斷能力,除了對儀表原理、結構、性能特點熟悉外,還需熟悉測量系統中的每一個環節。

溫度檢測故障判斷

故障現象:溫度指示不正常,偏高或偏低,或變化緩慢甚至不變化等等。

以熱電阻作為測量原件進行說明:

首先是應了解工藝狀況,應詢問工藝人員被測介質的情況及儀表安裝位置,是在氣相還是液相或其他的工藝狀況。

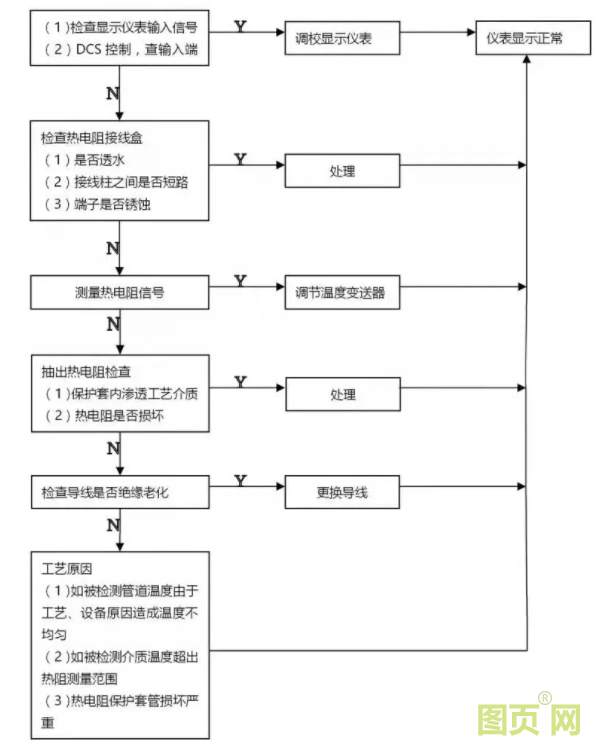

因為是正常生產中的故障,不是新安裝的熱電阻,是用可以排除熱阻線極接反。排除上述因素后可以按下圖的思路進行判斷和檢查。

Y表示是 N表示否

以下溫度儀表系統常見故障處理:

(1)溫度突然增大:此故障多為熱電阻(熱電偶)短路、接線端子松動、(補償)導線斷、溫度失靈等原因引起,這時需要了解該溫度所處的位置及接線布局,用萬用表的電阻(毫伏)檔在不同的位置分別測量幾組數據就能很快找出原因。

(2)溫度突然變小:此故障多為熱電阻(熱電偶)短路、接線端子松動、(補償)導線斷、溫度失靈等原因引起。要從接線口、導線拐彎處等容易出故障的薄弱點入手,進行一一排查。現場溫度升高,而總控指示不變,多

(3)溫度出現大幅度波動或快速震蕩:此時應主要檢查工藝操作情況(參與調解的檢查調解系統)。

流量檢測故障判斷

故障現象:流量指示不正常,偏高或偏低,或指示為零、指示波動。

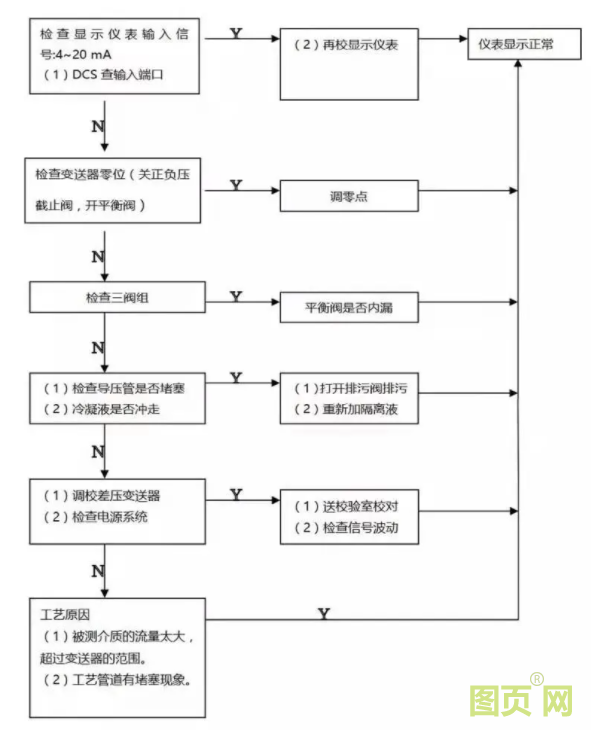

以差壓流量變送器為例(孔板流量計)儀表維護人員在處理故障時,應向工藝操作人員了解情況,如被測介質的情況,機泵情況以及工藝流程等。通過對工藝情況的詳細了解,故障處理可以按下圖所示思路進行判斷和檢查。

以下流量儀表系統常見故障處理:

(1)流量指示值最小:一般由以下原因造成:檢測元件損壞零點太低、顯示有問題、線路短路或短路、正壓室堵或漏、系統壓力低、參與調節的參數還要檢查調節器、調節閥及電磁閥。

(2)流量指示最大:主要原因是負壓室引壓系統堵或漏。變送器需要調校的可能不大。

(3)流量波動大:流量參數不參與調節的,一般為工藝原因;參與調節的,可檢查調節器的PID參數;帶隔離

壓力檢測故障判斷

故障現象:某泵出口指示不正常,偏高或偏低,或指示為零或不變化。

以智能高精度壓力變送器為例。

首先應了解被測介質是氣體還是液體,了解工藝開車情況和簡單工藝流程,根據對工藝情況的了解和儀表故障現象來進行儀表故障判斷和處理。有關故障判斷及處理

以下壓力儀表系統常見故障處理:

(1)壓力突然變小、變大或指示曲線無變化:此時應檢查變送器引壓系統,檢查根部閥是否堵塞、引壓管是否暢通、引壓管內部是否有異常介質、排污絲堵及排污閥是否泄漏等等。冬季介質凍住也是常見現象。變送器本身故障可能性很小。

(2)壓力變動大:這種情況首先要與工藝人員結合,一般性是由操作不當造成的。參與調節的參數要主要檢查調節系統。

液位檢測故障判斷

故障現象:液位指示不會變化,偏高或偏低或無指示。

以雙法蘭液位變送器為檢測儀表。

首先要了解工藝狀況、工藝介質,被測對象是原穩塔、還是儲罐槽、反應器。用雙法蘭液位變送器測量液位,往往同時配置就地顯示液位計,工藝操作人員以就地顯示液位計為參照判斷差壓式液位變送器所測量值指示偏高或偏低,因為就地顯示液位計比較直觀。

而儀表維護人員應根據工藝狀況或儀表故障現象進行判斷或檢查。有關液位(物位)檢測故障判斷思路可以參照下圖進行。

以下液位儀表系統常見故障處理:

(1)液位突然變大:主要檢查變送器負壓室引壓系統是否堵、泄露、集氣、缺液等。灌液的具體方法是:

- 按照停表順序先停表;

- 關閉正負壓根部閥;

- 打開正負壓排污閥泄壓;

- 打開雙室平衡容器灌液絲堵;

- 打開正負壓室排污絲堵;此時液位指示最大

- 關閉排污閥;

- 關閉正負壓室排污絲堵;

- 用相同介質緩慢灌入雙室平衡容器中,此時微開排污絲堵排氣;

- 直至灌滿位置,此時打開正壓室絲堵,變送器指示應回零位。然后按照投標順序投用變送器。

(2)液位突然變小:主要檢查正壓室引壓系統是否堵、漏、集氣、缺液、平衡閥是否關死等。檢查引壓系統是否暢通的具體方法是停變送器,開排污閥,檢查排污情況(不能外泄的介質除外)。

(3)

可以通過檢查零點、量程、灌液來恢復液位正常。

如果仍不正常,可通知工藝人員現場監護拆回變送器打壓調校。

簡單控制系統故障判斷

故障現象:控制系統不穩定,輸入信號波動大。

以流量簡單控制系統為例,控制系統由雙法蘭液位變送器、單回路調節器和帶電氣閥門定位器的氣動薄膜調節閥組成。

在處理這類故障時,儀表維護人員應很清楚該流量控制系統的組成情況,要了解工藝情況,如工藝介質,簡單工藝流程,是加料流量還是出料流量或是塔的回流量。處理故障步驟詳見下圖。

總之,一旦發現儀表參數有些異常,首先與工藝人員結合,從工藝操作系統和現場儀表系統兩方面入手,綜合考慮,認真分析,特別要考慮被測參數和控制閥之間的關聯,將故障分布分段判定,也就很容易找出問題所在,對癥下藥解決問題。

手機圖頁網

手機圖頁網